3. 外板加工(挽き割り)工程

|

||||

未だバックボーンは出来ていませんが、プランク材も製材しておく必要が出てきましたので、以前買い置きしておいたノーブルファー(45mm厚x230mm幅x4m長)を四等分にする製材をご覧の昇降盤を使用してやることにしました。先ず厚板材の木端面の直線化のため、裏表を自動かんな盤で均一に仕上げ、木端面の直角を出すため以前作成しておいた足場パイプを利用した直線定規で削りました。そして、挽割りをして半分にしようとしましたが、2mくらい進んだところでラインが反れ昇降盤の速度低下音と悲鳴に驚き挽割りを断念しました。今まで1.5m長のこの幅の厚い板はこの要領で問題なく挽割が出来ていましたが、やはり4m長の大物は無理のあることが分かりました。それで、挽割りに外部に依頼することにしました。

|

||||

4.スパリング・パターンとスパリングコンパスの作成工程

|

|||

| 外板の挽割りを依頼している間に少しでも他の作業を進めようと、5mm厚ベニアを使用して三間接のパテンとケガキコンパスを改造したスパイリング用コンパスを製作しました。このコンパスは、ケガキコンパスの片方の先端をカットし、そこに鉛筆を保持するための金具に真鍮ブロックをロウ付けしています。全て端材の真鍮ですので費用ゼロです。但しロウ付けの銀ロウは少しかかりました。 |

|||

5.カムレバークランプの作成工程

|

||||

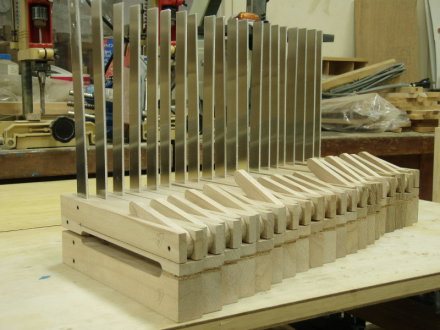

| 今回、ラップストレークを古典工法でやることに変更したので、大量のラップクランプが必要になりました。そこで、ラップストレーク工法の参考書にはカムクランプが便利で良いと出ていましたので、堅木の端材(ブナとタモ材)をかき集め合計21個製作しました。

|

| 前 | ページ トップ | 次 |

| ホーム |

All Rights Reserved.

Yasushi Nakagawa